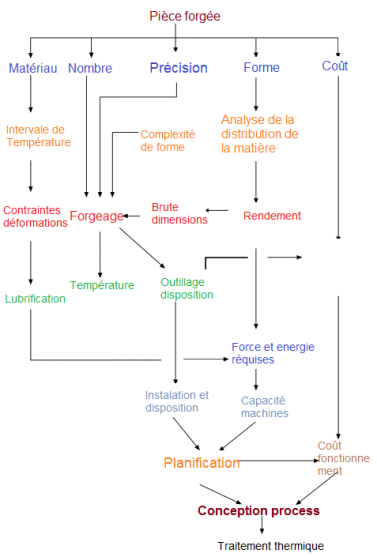

5 - L'Optimisation en forgeage

Optimisation du procédé de forgeage :

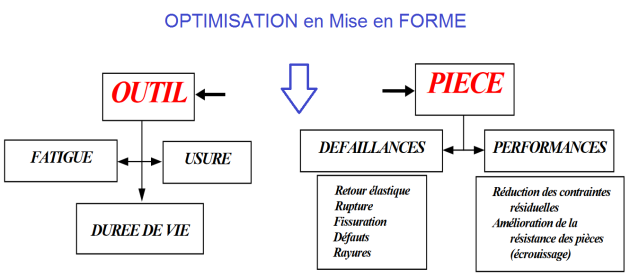

Pour répondre aux besoins d'exigences de qualité et sûreté de fonctionnement des pièces forgées l'optimisation est devenue un axe de recherche important dans le processus de conception-fabrication. Deux étapes

Prévision des modes de défaillances engendrées par la mise en forme des outils telles que l'usure et la fatigue

Optimisation des conditions de formage des pièces.

Les objectifs de l'optimisation dans l'industrie :

– Maîtriser les contraintes internes en fin de formage.

– Améliorer la durée de vie des pièces en service.

– Réduire le risque de rupture des pièces en cours de fabrication.

– Réduire l'usure des outils : minimiser les pressions internes sur les outils.

– Augmenter la durée de vie des outils vis à vis de la fatigue.

– Optimiser les pressions et les efforts machine.

L'optimisation des procédés de mise en forme consiste à déterminer les conditions opératoires optimales de formage afin de :

Minimiser ou réduire un mode de défaillance (usure, fatigue).

Minimiser les coûts de la production (nombre de passe, presse machine, chauffage, outillage).

Maximiser une performance recherchée (durée de vie de l'outil, cadence, résistance des pièces).

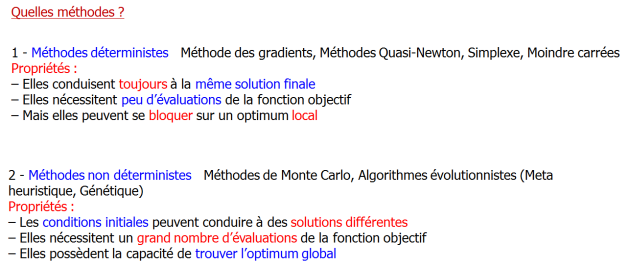

Méthode d'optimisation :

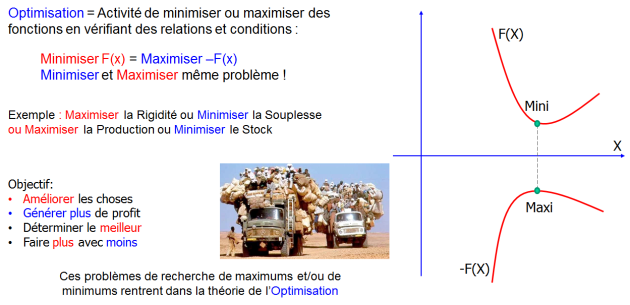

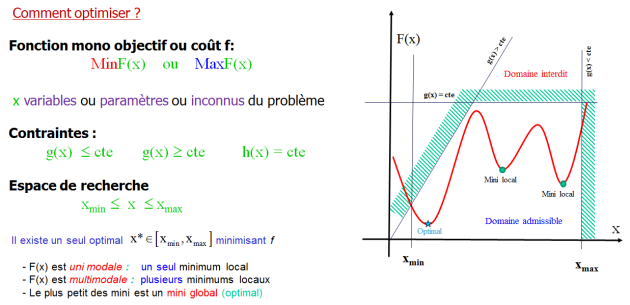

Optimisation = Activité de minimiser ou maximiser des fonctions en vérifiant des relations et conditions :

Minimiser F(x) = Maximiser –F(x)

Minimiser et Maximiser même problème !

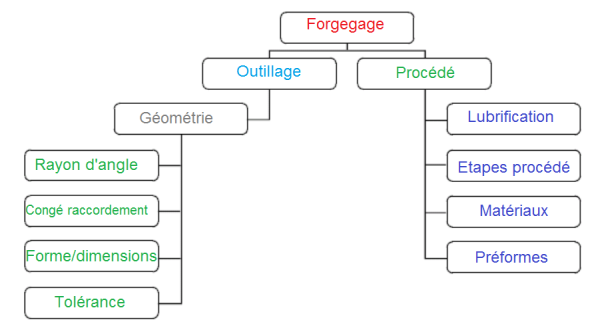

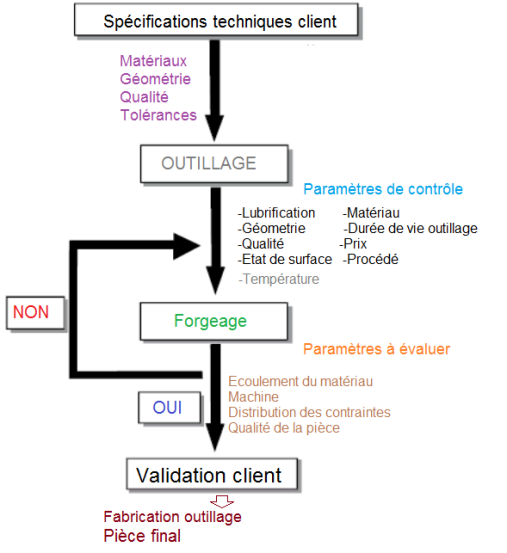

Comment optimiser le procédé de forgeage :

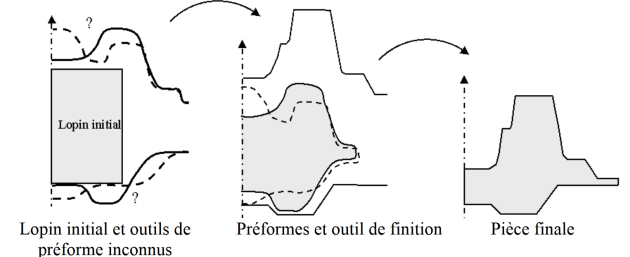

Le problème du forgeron est le suivant : déterminer la meilleure

• Matériau.

• Lopin initial, géométrie des outils de préforme.

• Paramètres du procédé : température initiale du lopin et des matrices, lubrifiants, pilotage des outils.

Exemple : Optimisation de forme en forgeage :

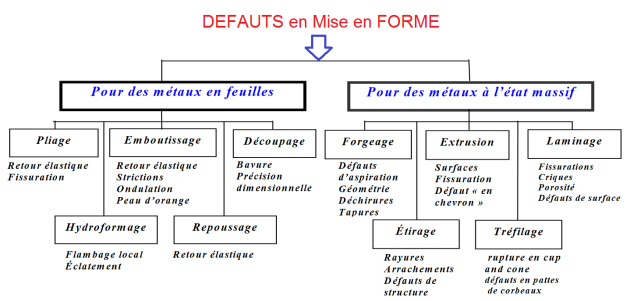

Dans la plupart des procédés de forgeage, il est impossible de réaliser la pièce en une seule opération pour de nombreuses raisons :

Forces nécessaires pour la mise en forme sont trop importantes

Forgeage direct provoquant des défauts majeurs tels que l'apparition de replis, etc.

Contraintes d'ordre géométrique, qui rendent souvent plusieurs opérations nécessaires.

Le forgeron utilise en général plusieurs passes intermédiaires de forgeage. Dans le cas général, si la séquence comprend plusieurs opérations de préformage, l’optimisation concerne la forme des outils de préforme.

Critères d'optimisation :

Réduction du nombre de passes nécessaires.

Amélioration de la qualité métallurgique de la pièce: taille de grain homogène ou supérieure à une certaine valeur minimale

Augmentation de la durée de vie des outils en déterminant des chemins de déformation entraînant une usure plus lente des matrices.

Réduction de la matière perdue (bavures ou surépaisseurs éliminées par usinage) : remplissage correct de la matrice de finition et absence de replis de matière lors des différentes étapes de la déformation

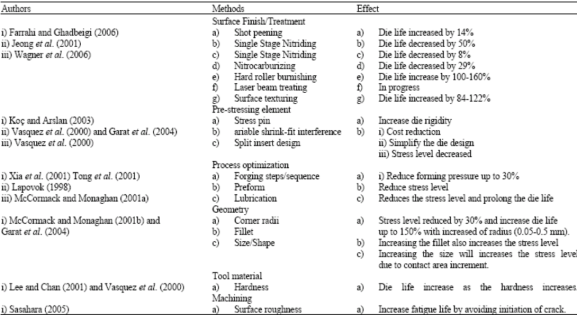

Des références application de l'optimisation en forgeage

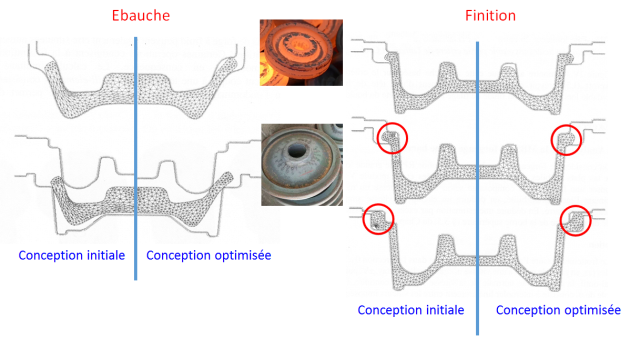

Application à l'optimisation du procédé de forgeage de la roue pour analyse des défauts (CEMEF)

Développé par Lionel Fourment, une approche permettant d’optimiser par des calculs une opération de forgeage.

On définit une fonction coût en minimisant les défauts (développement des plis, formation de fissures, apparition de grains de tailles excessives) par rapport aux paramètres : de forme des outils, matériaux, de température ou de procédé.

Le résultat ci-dessous montre la formation de deux replis lors de la passe de finition située avant le cordon de bavure. L'optimisation est effectuée sur 6 paramètres contrôlant la forme de la matrice supérieure et inférieure.

Le résultat permet de supprimer les replis lors de la phase de finition.

Références de travaux de recherche dans le domaine