4 - Simulation en forgeage

Intérêt de la simulation de la mise en forme

Ou et comment va la matière?

Formation de défauts?

Effort de presse?

Géométrie des Outillages?

Outils nécessaires pour comprendre les phénomènes lors de la mise en forme

Connaissance de la technologie du procédé et du contexte industriel

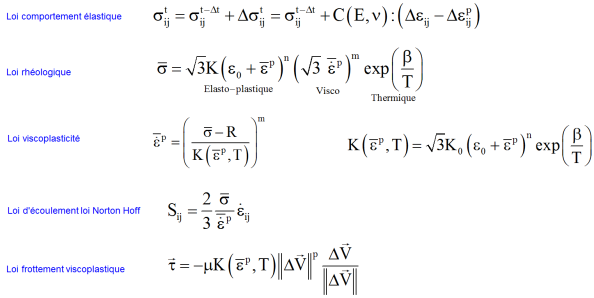

Mécanique du milieu continu en grandes déformations élasto-viscoplastiques : contrainte, vitesse de déformation, température

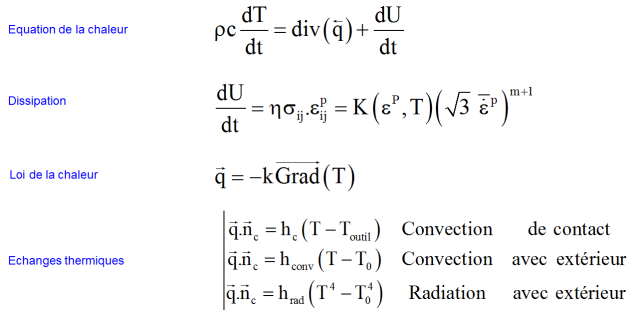

Température et échanges thermiques

Rhéologie et tribologie : Comportement des matériaux et contact avec frottement

Méthodes numériques de discrétisation et algorithmes de résolution.

Le problème à résoudre

Les outils et leur conception

Le matériau et ses transformations thermomécaniques et métallurgiques

Les phénomènes physiques qui interviennent tel que l'endommagement

L'interaction entre lopin et outils déformables

Le refroidissement

Les contraintes résiduelles

Dans cette partie, nous allons vous montrer les étapes pour simuler numériquement sur le logiciel ABAQUS/Explicite par la méthode des éléments finis la déformation plastique d'un lopin cylindrique avec des supports indéformables pour la fabrication des roue de train.

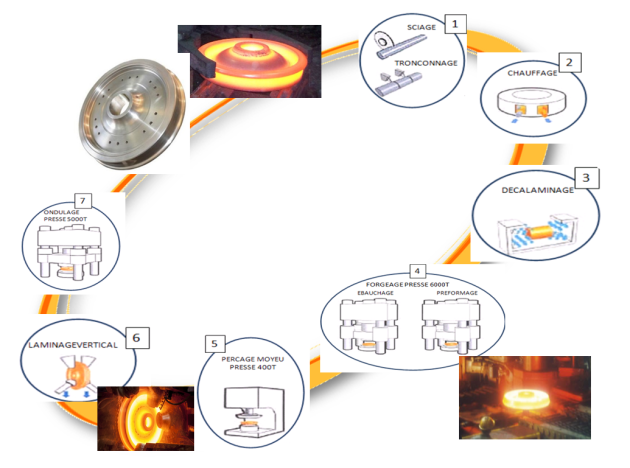

Étape 1 : Présentation du processus de fabrication roue de train

Les roues ferroviaires sont des roues pleines en acier forgé. La technique utilisée pour la fabrication de roues de train, vers 1850, était le moulage à coquille. Cette méthode consiste à incorporer un cercle métallique dans le moule de la roue, à l'emplacement qui correspond à la bande de roulement, ce qui donne une meilleure résistance.

De nos jours le procédé utilisé pour l'obtention des roues ferroviaires est la forge par estampage.

La fabrication d'une roue passe par trois étapes principales : forgeage, traitement thermique et l'usinage.

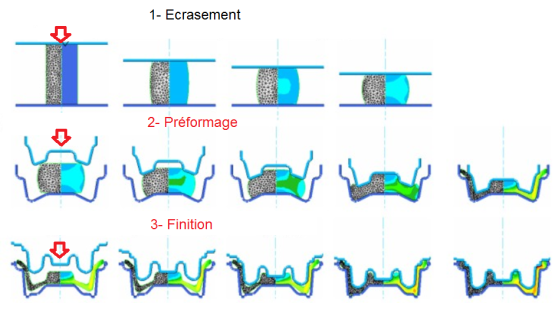

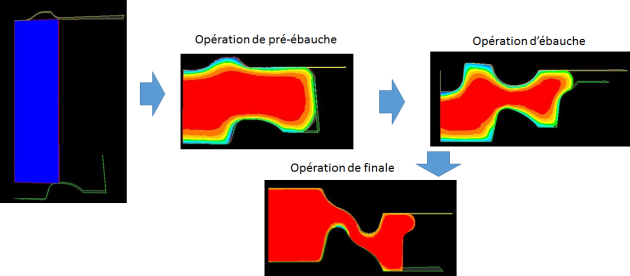

Les différentes étapes de forgeage sont :

Lopins cylindriques tronçonnés

Lopins chauffés à 1300°C

Décalaminage pour enlever la calamine résultant du chauffage

Forgeage à chaud sur presse de 6000 tonnes, en trois phases : ébauche, préformage puis perçage du moyeu

Laminage verticale puis un ondulage sous une seconde presse de 5000 tonnes

Traitements thermiques après forgeage : austénitisation à 830°C, suivie d'une trempe superficielle à l'eau dans un bac de trempe puis un revenu à une température supérieure à 500°C de 2 heures.

Étape 2 : Propriétés géométriques et matérielles

Lopin cylindrique plein de dimensions initiales : Rayon = 164 mm et Hauteur = 595 mm

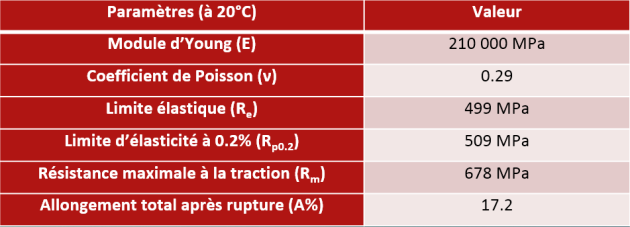

Matériau : Acier ER7 : Bonne forgeabilité ; Excellentes propriétés mécaniques (voir figure ci-dessous)

Problème : 2D axisymétrique

Outils rigides chauffés : T = 200°C

Frottement Lopin - outils μ = 0,2

Étude 4 températures initiales du lopin : T = 1250°C, 625°C, 100°C et 20°C

Étape 3 : Étapes de forgeage de la roue

Étape 4 : Simulation de l'étape de l'opération pré-ébauche

Étape 5a : Simulation du forgeage à froid T = 25°C

Étape 5b : Simulation du forgeage à mi-chaud T = 100°C

Étape 5c : Simulation du forgeage à mi-chaud T = 625°C

Étape 5d : Simulation du forgeage à chaud T = 1250°C

Exemple de simulation du forgeage d'une roue d'avion en alliage léger sur le logiciel Forge (CEMEF)

FORGE® est un code de calcul par éléments finis simulant les écoulements plastiques notamment en formage à froid ou à chaud.

FORGE® permet de simuler un grand nombre de procédés de forgeage à chaud tels que : le matriçage, le forgeage libre, le laminage, le laminage retour, le laminage de forme, le laminage transversal, le laminage circulaire, le forgeage rotatif, le forgeage orbital , le soudage par friction, le fluotournage, la fixation, l'hydroformage, le forgeage incrémental, le formage de verre, l'extrusion, le roulage de filets, le formage superplastique, le tréfilage, l'emboutissage, le cisaillage, le perçage, les procédés de découpage, l'ébavurage et certains autres procédés de fabrication non conventionnels.

Traitement des comportements non linéaires : élasto-plastiques ou élasto-visco-plastiques

Développé depuis 30 ans par le CEMEF Ecole des Mines de Paris site de Sophia Antipolis.

FORGE 2D : configurations bidimensionnelles axisymétrique ou plan.

FORGE 3D : configurations tridimensionnelles.

Pour plus d'information :

1 - Modèles de comportement dans Forge

2 - Modèles de thermique dans Forge

3 - Simulation numérique de la roue dans Forge