7 - Simulation avec remaillage en forgeage

La compréhension des phénomènes thermiques et mécaniques mis en jeu lors de la mise en forme des matériaux est généralement réalisée avec l'aide de simulations numériques.

La simulation numérique par la méthode des éléments finis des procédés de mise en forme de structures massives tridimensionnelles implique des grandes déformations élasto-plastiques et de très fortes non-linéarités géométriques et matérielles.

Les non-linéarités sont la cause principale de la divergence des calculs. Afin d'éviter ces problèmes, on fait généralement appel à des remaillages fréquents du domaine de calcul au cours de la résolution.

Or, les simulations montrent leurs limites pour les procédés qui conduisent à de très grandes déformations de la matière. Dans ce cas, de très fortes distorsions du maillage se produisent pendant le calcul, entraînant une augmentation de l'erreur, voire l'arrêt prématuré de la simulation.

Le processus de remaillage et d'adaptation de maillage est gouverné essentiellement par des estimateurs d'erreurs fiables et des procédures de recouvrement de champs robustes et performantes. Une fois le remaillage effectué, les différents champs mécaniques associés à l'ancien maillage doivent être transférés au nouveau maillage pour la reprise et la continuation des calculs.

Le développement d'une stratégie de remaillage adaptative afin d'éviter les distorsions des éléments pendant les simulations en grandes transformations. La méthode proposée a été intégrée dans un environnement de calcul utilisant le solveur ABAQUS/Explicit, un mailleur 3D et un algorithme de transfert de champ.La méthode h-adaptative en combinaison avec un critère de contrôle basé sur l'endommagement et un estimateur d'erreur ont été implantés.

Les méthodes implémentées sont validés sur des exemples mécaniques dans le cas bidimensionnel et tridimensionnel avec remaillage.

Procédure d’adaptation du maillage:

Dans un premier temps, un maillage initial grossier est généré avec des éléments adaptés. A chaque itération, un calcul Eléments Finis avec ABAQUS est effectué afin de simuler numériquement le procédé de mise en forme pour un petit incrément de déplacement de l'outil. La surface résultante de chaque itération est analysée via des estimateurs d'erreurs géométriques et physiques. Le maillage est alors raffiné et/ou déraffiné en fonction des cartes de taille générées par ces estimateurs d'erreur. Le remaillage s'effectue en trois phases. Dans la première phase, le maillage est déraffiné dans les zones devenues planes au cours de la simulation numérique. Dans la deuxième phase, le maillage est raffiné au voisinage des sommets anguleux, en utilisant l'estimateur d'erreur géométrique. Dans la dernière phase de remaillage, le maillage de la pièce est raffiné en fonction de la carte de taille physique (obtenue grâce à l'estimateur d'erreur physique), l'objectif étant ici d'adapter le maillage à la solution physique. Le critère d'arrêt du processus itératif est associé à la fin du procédé de mise en forme.

Estimateur d'erreur géométrique et physique

a) Un estimateur d'erreur géométrique : est utilisé afin de pouvoir déraffiner le maillage dans les zones devenues planes au cours de la simulation numérique, puis raffiner ce maillage au voisinage des sommets anguleux. L'estimateur d'erreur géométrique est basé sur l'analyse de la courbure locale sous-jacente à la surface de la pièce au cours de la déformation. La carte de taille géométrique contient la liste des éléments situés dans des zones courbés et donc qui doivent être raffinés.

b) Un estimateur d'erreur physique : est utilisé afin d'adapter la taille du maillage à la nature de la solution mécanique du problème. Une carte de taille physique est définie à partir des valeurs de un ou plusieurs champs mécaniques. Dans ce papier, la déformation plastique équivalente (définie au point de Gauss de chaque élément par une valeur réelle) a été choisie afin de définir la carte de taille physique.

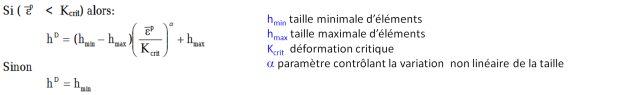

On définit pour chaque élément du maillage une taille physique à atteindre (hD) en fonction de la valeur de la déformation plastique équivalente :

L'estimateur d'erreur utilisé est alors basé sur le rapport entre la taille moyenne de chaque élément (h) et sa taille physique à atteindre (hD). Si ce rapport est plus grand qu'un critère donné, l'élément doit être raffiné. Le raffinement est alors répété tant que la taille physique n'est pas atteinte

Exemple 1 : Simulation 2D d'écrasement avec remaillage

Exemple 2 : Simulation de forgeage et perçage d'une pièce complexe avec remaillage

Exemple 3 : Simulation de forgeage de roue axisymétrique avec remaillage

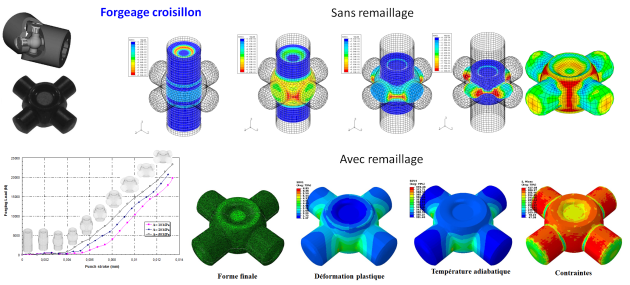

Exemple 4 : Simulation 3D de forgeage de croisillon avec remaillage

Exemple 5 : Simulation 2D de forgeage de pièce complexe

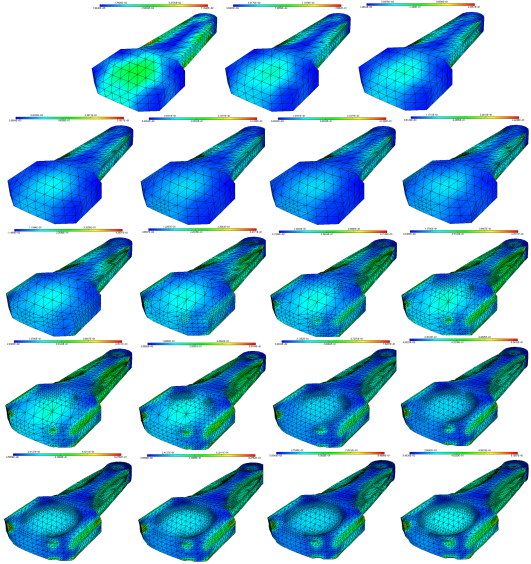

Exemple 6 : Simulation 3D de forgeage de bielle avec remaillage

-QU'EST CE QU'UNE BIELLE : La bielle est une pièce de l'équipage mobile qui permet l'échange d'énergie mécanique entre le piston, animé d'un mouvement rectiligne alternatif et le vilebrequin, doté d'un mouvement rotatif.

-CORPS DE BIELLE : Le corps de bielle est la partie oblongue qui lie logiquement le pied et la tête. Cette partie doit résister au flambage et comporte donc souvent un profil en I, en H ou en double T (cas des bielles titane usinées dans la masse).

-CONDITIONS de CHARGEMENT : Les deux matrices sont symétriques comme dans le cas de la pièce industrielle. La matrice du bas est fixe et celle du haut vient écraser le lopin avec un mouvement vertical vers le bas à une vitesse constante de 10mm/s. Les outils (rigides) et la lopin (déformable) sont à la même température pour les différents cas de simulations étudiés.

La géométrie et les dimensions des outils sont présentées à la figure ci-dessous.

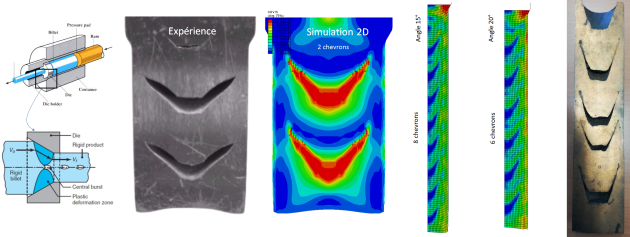

Exemple 7 : Simulation de l'extrusion et défaut de forgeage

L'extrusion est un procédé de fabrication (thermo)mécanique par lequel un matériau compressé est contraint de traverser une filière ayant la section de la pièce à obtenir. L’écoulement du matériau est un facteur qui peut entraîner des défauts durant le formage des pièces par ce procédé. Les fissurations dans la zone centrale sont des défauts très souvent rencontres lors de l'extrusion qui sont dus à un état de tension hydrostatique dans la ligne centrale de la zone de déformation du lopin. Ces défauts sont connus dans la littérature aussi par le nom de défauts en chevron. Les déformations plastiques subies par le métal lors du formage n'arrivent pas à se réunir avant la sortie de la matrice ce qui se traduit par l'apparition de défauts en chevron. Sur la figure ci-dessous on peut distinguer la formation des défauts en chevron dans la partie centrale du lopin.