6 - L'outillage de presse en forgeage

Les machines les plus utilisées en forgeage comportent :

a) une chabotte, masse métallique servant de table de travail et sur laquelle on fixe la matrice inférieure,

b) un marteau, masse tombante sur laquelle est fixée la matrice supérieure,

c) des organes de guidage, jambages ou montants fixés sur la chabotte et portant des glissières dans laquelle la masse tombante est guidée,

d) des organes de relevage de la masse tombante supportée par les jambages.

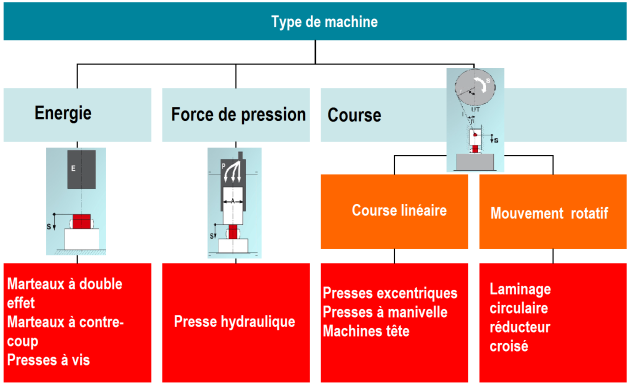

Trois types principaux de machines sont utilisés pour le forgeage vertical :

dépendant de l'énergie

dépendant de la force de pression

dépendant de la course de la machine

Les machines sont répertoriées suivant leur cinématique; on distingue ainsi les machines de choc et les machines de pression (voir http://couteaux.free.fr/forge/forge_ind.html)

1 - Les moutons : une grosse masse est relevée par un système mécanique et tombe ensuite sous le simple effet de la gravité pour déformer un lopin. Les énergies disponibles varient de 5 à 50 kilo Joules

2 - Marteau pilon reprend le principe du marteau-pilon utilisé pour moudre les grains, en y ajoutant la force de la vapeur, nécessaire à soulever un cylindre de plus grande taille, permettant de compresser les métaux.

La masse tombante est relevée comme celle des moutons, mais elle s'en différencie par le fait qu'elle est projetée ensuite vers le bas par l'action mécanique due à la détente d'un gaz. Il y a donc un double effet : gravité plus poussée. Les énergies disponibles varient de 30 000 à 35 000 joules.

Avantages des pilons :

- charges importantes pour un temps de contact court

- machine la moins cher

- plus économique

Inconvénients des pilons :

- durée de vie

- métallurgique de la pièce forgée

3 - Les machines de pression sont divisées en différentes catégories :

Les presses mécaniques : comportent un coulisseau mû par un système bielle-manivelle. Le vilebrequin est entraîné par embrayage sur un volant d'inertie dont la rotation est assurée par le moteur. L'énergie nécessaire à la déformation est empruntée au volant d'inertie. Les forces des machines varient de 5000 à 120000kN (de 500 à 12 000 tonnes-force). Les presses mécaniques sont très utilisées pour les opérations de forgeage à matrices fermées pour les alliages d'aluminium.

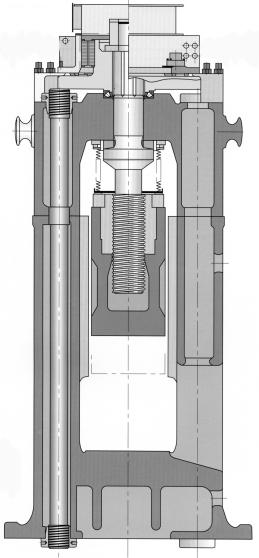

Les presses hydrauliques : opèrent par la descente d'un piston hydrauliquement dans une chambre. Quelle que soit la taille de la presse, le mouvement de rapprochement des enclumes s'accomplit très lentement. L'usage des presses hydrauliques est réservé, en forge libre, pour la production de grosses pièces ou en forge par matriçage, pour la déformation de matériaux tels que des alliages légers, en particulier ceux qui exigent une déformation lente. Ces conditions interdisent son usage en forge par estampage d'acier. Les forces nominales disponibles varient de 5 000 à 25 000 kN (de 500 à 2 500 tonnes-force) pour les presses à deux colonnes et de 25 000 à 160 000 kN (de 2 500 à 16 000 tonnes-force) pour les presses à quatre colonnes. Les presses hydrauliques sont les mieux placées pour la production de très grandes pièces à matrices fermées.

Avantages des presses mécaniques :

- comparées aux pilons, les presses mécaniques sont plus précises dans les tolérances géométriques des pièces forgées,

- elles autorisent une alimentation et un enlèvement automatique des lopins, ainsi les taux de production (30 à 60 frappes par minute) sont également supérieurs aux pilons.

- les presses mécaniques sont soumises à des forces de compression par opposition aux impacts, donc on peut utiliser des matrices moins massives ou en matériaux plus durs.

Inconvénients des presses mécaniques :

- coût initial d'une presse mécanique est trois fois supérieur à celui d'un pilon de même capacité,

- la constance de la force de frappe, les presses mécaniques ne peuvent pas exécuter des opérations de mise en forme intermédiaires comme sur les pilons.

4 - Presse mécanique à excentrique reprend le principe du excentrique. L'excentrique est un mécanisme provoquant un mouvement de rapprochement ou d'éloignement par rapport à l'axe de rotation d'une pièce. Cela permet de transformer un mouvement de rotation en un mouvement d'oscillation.

5 - Presse à vis reprend le principe de vis. Elle utilise le filet de vis transformer du mouvement de rotation au mouvement linéaire. Les presses à vis sont des machines constituées d'un bâti monobloc ayant à sa partie supérieure un écrou fixe. Une vis entraînée en rotation par l'intermédiaire d'un vérin à double effet transforme son mouvement circulaire en un mouvement rectiligne, déplaçant ainsi le coulisseau. Ces machines cumulent les avantages des engins de choc et des engins de pression. Elles sont utilisées en forge par estampage et en forge par extrusion. Les forces nominales varient de 500 à 63000 kN (de 50 à 6 300 tonnes-force).

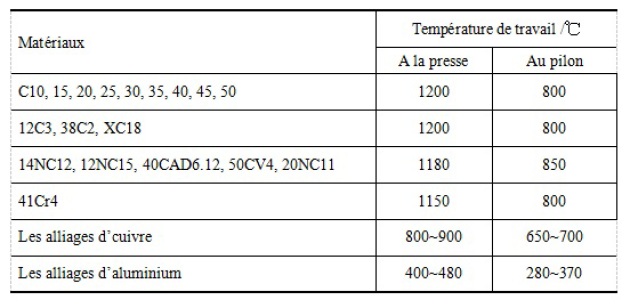

Détermination technologique de la presse convenable : le choix de l'engin n'est pas simple compte tenu:

1- importance de la série

2 - morphologie de la pièce

3 - puissance de l'engin

4 - matériau

Choix de la presse :

1 - Hauteur de chute : La hauteur technologiquement désirable est une conséquence du caractère architectural de la pièce à réaliser. Elle ne dépend pas du nombre de frappes, mais seulement la présence des cavités dans la pièce.

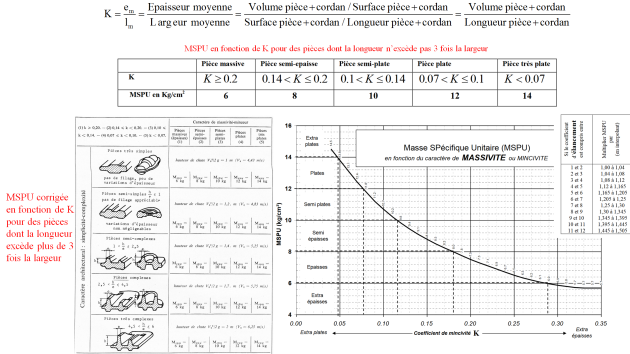

2 - Masse de l'engin : La masse spécifique unitaire du mouton qu'on note MSPU, c'est-à-dire la masse nécessaire pour écraser un cm2 de la pièce. La valeur du MSPU est fonction du caractère de massivité minceur définit par le rapport K.

3 - Nombre de frappe

Les matrices de forgeage :

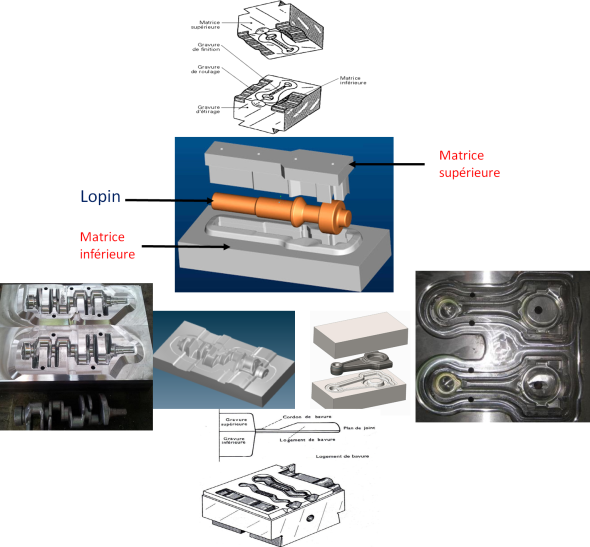

La mise en forme du métal se fait dans des matrices métalliques. Les matrices de finition représentent, en négatif, les formes définitives de la pièce. Les dimensions des gravures sont celles de la pièce à obtenir augmentées du retrait.

Les matrices doivent présenter de hautes caractéristiques de résistance aux chocs, une bonne résistance à chaud et une bonne résistance à l'usure.

La distorsion de la matrice de forgeage peut être un facteur important si on recherche la précision. Lors de la conception des matrices, il faut tenir compte du fait que le matériau s'écoule dans la direction de moindre résistance. Il faut prévoir des cavités pour l'évacuation du surplus de métal (bavures) pour le cas de forgeage à matrices fermées. Des angles de dégagement de 3 à 10 degrés devront être prévus pour permettre le dégagement de la pièce de la matrice. Les rayons à l'intérieur de la matrice doivent être suffisamment grands pour éviter les manques, les fissures et réduire les problèmes d'usure prématurée des matrices. Des rayons trop petits entraînent un écoulement incomplet ou un retour du matériau.

On sur-dimensionnera légèrement le volume du matériau dans la section centrale de manière à permettre son écoulement vers l'extérieur.

Les matrices de forgeage doivent être faites de matériaux résistant aux hautes températures, résistant également à l'usure, aux opérations d'usinage ou d'autres procédés (aciers H11, H12 ou H13 traités thermiquement).

Pour permettre un remplissage suffisant des matrices et une limitation des efforts de compression, un volume supplémentaire est usiné dans les matrices permettant ainsi la formation d'une bavure.

La lubrification des matrices est le troisième point le plus critique dans le procédé de forgeage de l'aluminium, après le préchauffage de la pièce et la température des matrices. Le choix du type de lubrifiant peut diminuer sur le frottement entre les matrices et la pièce et varie selon le type de procédé de forgeage. Ce qui permet un meilleur écoulement de la matière qui rencontre moins de résistance due au frottement.

Les types de lubrifiants : Graphite en dispersion aqueuse, en dispersion dans l'huile et matrices composées de synthétiques à base de sels organiques.

Les matériaux d'outillage :

Le choix de la nuance pour l'outillage et en fonction de la machine, des matériaux forgés, de la série et de type de la pièce.

Parmi les nuances des outillages les plus utilisé :

Pour les matrices d'estampages : Z38CD5, 55NCDV12 ,55NCDV7

Pour les poinçons d'ébavurages et de débauchage : Z200, Z160, XC38

Détermination technologique de presse :

La meilleure méthode de sélection de presse, n'est nullement déterminée d'avance. Le choix de l'engin n'est pas simple compte tenu :

- de l'importance de la série

- de la morphologie de la pièce à produire

- de la puissance de l'engin à mettre en jeu

- du matériau dont on dispose

Cependant, il existe quelques règles simples dont on peut s'inspirer pour fixer le choix de l'engin et du processus de fabrication. Dans un premier temps, nous allons déterminer l'engin à choc qui permet d'estamper la pièce en quatre frappes au moins et cinq au plus une pièce préalablement ébauchée.

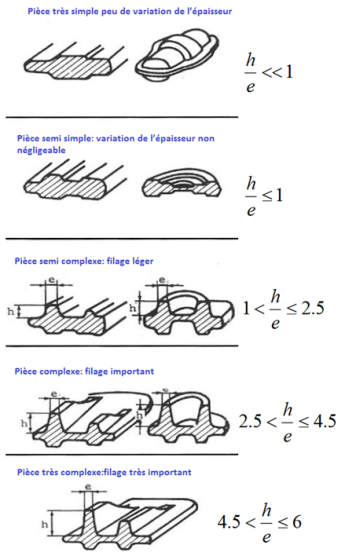

1 - Détermination de la hauteur de chute h pour engin de choc

La hauteur de chute de pend de la complexité et simplicité de la pièce.

Pièces semi-simples : h < e

Pièces semi-complexes : e < h <2.5 e

Pièces complexes : 2.5 e <h < 4.5 e

Pièces très complexes : 4.5 e <h < 6 e

2 - Calcul de la masse de l'engin

de l'importance de la surface à écraser

du caractère de massivité ou mincivité (coefficient K)

du facteur d’élancement

La masse spécifique unitaire du mouton qu'on note MSPU, c'est-à-dire la masse nécessaire pour écraser un cm2 de la pièce est fonction du caractère de massivité minceur définit par le rapport noté K. La masse est proportionnelle à l'aire soumise à l'action aplatissant et non au volume de la pièce :

Mengin = Mspu x Surface (pièce + cordon )

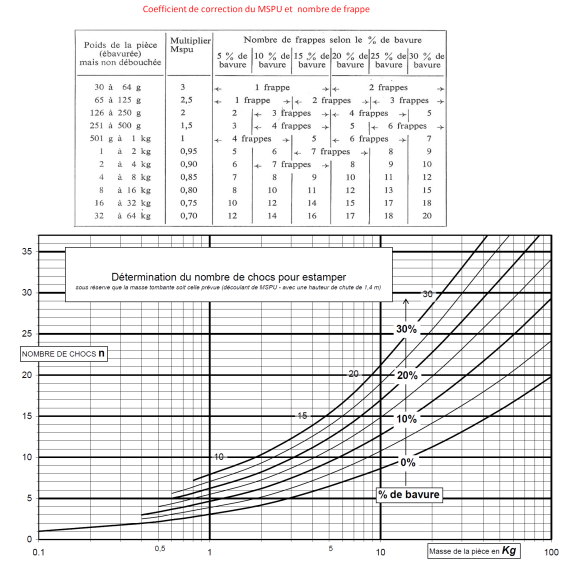

3 - Nombre de frappe

Le nombre de frappe est donné aussi en fonction de la masse de la pièce, on constate que pour une petite pièce on choisira un mouton lourd et un petit nombre de coup pour éviter le refroidissement excessif de la pièce. Pour une grosse pièce, on choisira un mouton léger et un grand nombre de coup pour éviter d'utiliser des engins trop coûteux.

Quand, par nécessité, on utilise un engin non exactement défini par la méthode développée dans cette partie, mais toutefois assez voisin, on peut calculer le nombre de frappes par la formule par conservation de l'énergie totale de la pièce estampée :

Nombre frappes réelles = Nombre de frappes du Tableau x Énergie engin calculé/ Énergie engin utilisé

http://couteaux.free.fr/forge/forge_ind.html