1 - Le processus du forgeage des pièces massives

Les procédés d'obtention des pièces sont très variés selon la nature des matériaux, leur fonction, leur géométrie. On s'intéresse dans le cadre de ce cours aux principes d'obtention des pièces par forgeage

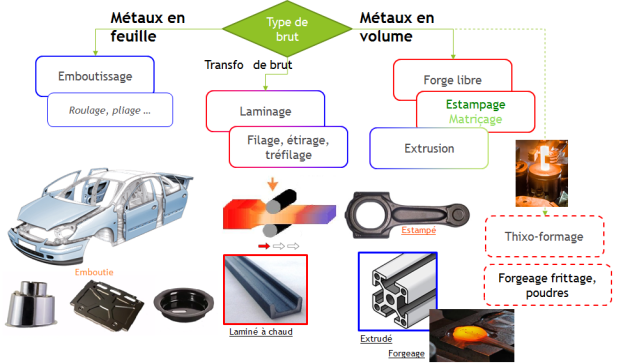

La figure ci-dessous récapitule les principales classes de procédés utilisés. Elle montre qu'il existe trois voies principales de fabrication de pièces métalliques selon l'état de départ du matériau métallique :

Procédés de moulage à l'état liquide :

Moulage en sable : utilise un matériau réfractaire et qui se présente sous la forme de petits grains.

Moulage en coquilles : consiste à obtenir une pièce à partir d'un moule métallique.

Moulage sous pression : le métal est liquéfié dans un four à des températures extrêmement élevées, puis versé dans une chambre froide grâce à une poche de coulée pour être injecté dans le moule.

Moulage à la cire perdue : consiste à fabriquer, couche par couche, un moule en céramique autour d'un modèle en cire qui sera ensuite éliminé.

La coulée centrifuge : un liquide est soumis a une rotation à grande vitesse autour de l'axe du moule pour la fabrication de produits cylindriques creux.

Procédés de mise en forme par déformation plastique :

Thermoformage : mise en forme de pièces plastiques sous forme de plaque par une double action thermique (chauffage) et mécanique (application d'un moule) permettant de réaliser des pièces plutôt planes.

Laminage : réduire une ébauche par son passage entre deux cylindres lisses ou cannelés, tournant en sens inverse.

Étirage : tirer au travers d'une filière une barre de section ronde, carrée ou de forme quelconque, pour obtenir une barre de section plus petite et de même forme. Il se fait essentiellement à froid sur un banc à étirer.

Emboutissage : déformer progressivement un “flan” (plaque découpée qui épouse la forme des outils utilisés à cet effet).

Estampage : déplacer un volume en imprimant au métal, par frappe statique instantanée à froid ou à chaud.

Martelage ou forgeage libre: déformation du métal par frappe à froid d'outils tournant sur le métal.

Extrusion : contraindre un matériau à passer dans une filière pour lui donner la forme désirée.

Fluotournage : procédé basé sur le fluage permet de transformer des pièces métalliques en en changeant l'épaisseur entre un mandrin et une ou plusieurs molettes.

Procédés d'assemblage :

Clinchage : assemblage à froid de deux tôles par l'action d'un poinçon et d'une matrice.

Sertissage : assemblage simple de deux pièces l'une sur l'autre par rabattage des bords.

Soudage à l'arc : technique de soudage utilisant MIG ou TIG.

Rivetage : assemblage non réversible de deux pièces par insertion dans des trous spécifiques d'un rivet.

Brasage : assemblage de deux métaux sans atteindre la température de fusion.

Procédés de formage par enlèvement de matière :

Usinage : fraisage, poinçonnage, décolletage, taraudage, filetage ou perçage.

Cisaillage : découpe entre deux lames ou par laser.

Décalaminage : enlever une épaisse couche d'oxyde visible à la surface d'un acier inoxydable.

Décolletage : usinage de pièces de révolution à l'aide de tours automatiques.

Ébavurage : enlever les parties indésirables (bavures) sur une pièce venant d'être mise en forme.

Electro-érosion : usinage lent et précis réalisé par des décharges électriques.

Alésage : usinage d'une pièce circulaire pour la mettre aux côtes.

Procédés de fabrication additive :

FDM (Fused Deposition Modeling) : procédé d'impression 3D par dépôt de fil fondu.

SLA (StereoLithography Apparatus) : technique d'impression 3D utilisant la propriété de certaines résines liquides photosensibles de se polymériser sous l'effet de la lumière.

SLM (Selective Laser Melting): densification de poudres métalliques par chauffage sans toutefois atteindre la température de fusion.

SLS (Selective Laser Sintering) : densification de poudres polymères par chauffage sans toutefois atteindre la température de fusion.

Le formage par déformation plastique se décline en deux types :

Le formage par déformation plastique à froid (emboutissage, poinçonnage).

Le formage par déformation plastique à chaud (forgeage, laminage, estampage).

Il existe une multitude de procédés de formage par déformation plastique :

forgeage pour la fabrication des bielles;

extrusion, le tréfilage et la pultrusion pour produire des câbles, lames et tuyaux;

l'emboutissage profond pour fabrique des pièces de carrosserie automobile;

le pliage pour façonner des ressorts à lames;

le rivetage qui assure l'assemblage des pièces;

le cisaillement pour découper les tôles.

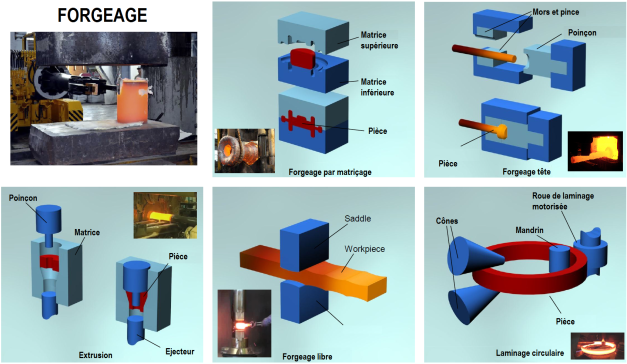

La forge est une industrie de transformation située entre la sidérurgie qui élabore des produits métallurgiques (acier, alliages d'aluminium, ...) et la construction mécanique qui assemble des pièces produites, après leur avoir donné la forme voulue. Le forgeage des matériaux permet de produire des pièces massives en métaux ou alliages de formes diverses par déformation plastique à des températures pouvant varier de la température ambiante à des températures où le métal est chaud, tout en restant un solide. A partir d'un brute de forme, on le transforme le solide sous contrainte, à froid (par extrusion) ou à chaud (par forgeage libre, estampage ou matriçage). Les procédés de forgeage permettent d'obtenir des pièces complexes avec de très bonnes performances mécaniques tout en consommant moins de matière.

Forgeage libre sans matrice: forgeage d'une pièce à l'aide d'outillages standards. La forme est donnée par le savoir faire de l'opérateur.

Forgeage par matriçage: forgeage par écrasement entre des outillages (matrices) de forme spécifique.

Frappe ou forgeage à froid : mise en forme à température ambiante ou avec un léger préchauffage.

Parmi les autres procédés de déformation, citons le refoulement, qui consiste à comprimer les extrémités de fils machines au sein de cavités pour former, par exemple, un boulon, et l'extrusion pour la fabrication de produits cylindriques et de tuyaux.

Caractéristiques du forgeage libre :

La forme définitive de la pièce est obtenue par une succession de déformations progressives ne demandant qu'une faible dépense énergétique par unité de surface, à partir d'outils simples.

Deux Types de pièces réalisées :

Petites séries de 1 à 10 pièces dont le coût des outillages d'estampage entraînerait un prix unitaire élevé.

Grosses pièces (100kg à 500T) réalisables seulement par cette technique. Les formes obtenues sont moins complexes qu'en estampage.

Avantages du forgeage :

Peu de perte de matière.

Pièces plus résistantes que les pièces moulées ou usinées.

Réduction du temps d'usinage comparativement à une pièce entièrement usinée.

Affinage du grain.

Réalisation de pièces monoblocs.

Amélioration des caractéristiques mécaniques (respect du fibrage).

Pièces sous fortes sollicitations.

Inconvénients du forgeage :

Le forgeage à chaud empêche le durcissement par écrouissage et augmente la difficulté d'effectuer des opérations d'usinage.

Importantes quantités d'énergie sont mise en jeu.

Faible productivité, un délai de la fabrication des moules qui peut être important dépendamment de la complexité.

Tolérances et le fini de surface des pièces forgées ne sont pas meilleurs qu'en usinage en plus des coûts importants liés au procédé.

Le forgeage ou estampage ou matriçage de pièces massives : est une technique permettant de déformer par choc ou par pressage entre deux outils, une masse métallique massive, à froid ou à chaud, afin de la contraindre à épouser la forme souhaite. Les pièces obtenues sont résistantes aux contraintes mécaniques car la déformation des métaux engendre un grand nombre de phénomènes métallurgiques, tant au niveau microscopique que macroscopique. On distingue deux types de mise en forme par forgeage en fonction de la malléabilité des matériaux :

Forgeage à chaud.

Forgeage mi-chaud.

Forgeage à froid.

Les défauts dans le procédé de forgeage : Dans les processus de forgeage, il faut faire attention, sinon peu de défauts sont susceptibles d'apparaître. Les défauts du produit forgé en métal comprennent :

fissuration extérieure et intérieure : causée par des contraintes excessives ou par une répartition inadéquate des contraintes lors du forgeage; par une matrice de forgeage mal conçue, par un excès de matériau dans la pièce ou par des gradients thermiques élevés.

chevauchements : causé par un flambage de la pièce ou d'un manque de matériau dans la pièce.

fermetures à froid : lorsque des flux de métaux de températures différentes se rencontrent, ils ne soudent pas complètement et une couche limite appelée fermeture à froid se forme à leur intersection. Ce défaut est dû à des angles vifs ou à des frottements élevés.

débit de grain inadéquat : défaut dû à une conception de matrice inadéquate.

contraintes résiduelles: défaut se produit en raison d'un refroidissement incorrect de la pièce forgée. Un refroidissement trop rapide est la principale cause de ce type de défauts. Cela peut être éliminé par un refroidissement lent de la pièce forgée.

gauchissement d'une pièce : causé lorsque les sections minces refroidissent plus rapidement que le reste de la pièce

Les méthodes de contrôle des défauts :

Les défauts de forgeage de métal peuvent être contrôlés en prenant en compte le volume de matériau de travail, une bonne conception de la matrice de forgeage et du processus.

Le principe de base est de maintenir les bonnes distributions de matériaux et le bon flux de matériaux pour accomplir ces distributions.

La géométrie de la cavité de la matrice et le rayon des angles sont déterminés de manière critique par les entreprises de forgeage afin d'obtenir des produits sans défauts.

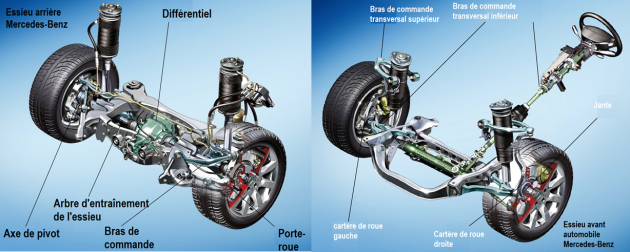

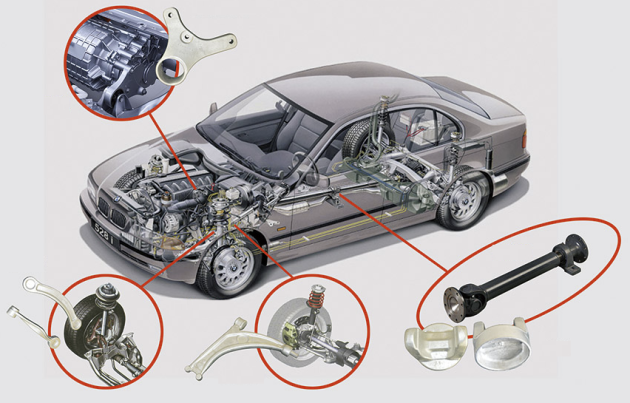

Application du forgeage dans l'automobile :

Rigidité, fiabilité et économie sont les caractéristiques souhaitées pour une application dans l'industrie automobile.

Les composants forgés possèdent ces caractéristiques, ce qui rend les pièces forgées appropriées pour une application dans l'industrie automobile.

Les composants forgés possèdent une bonne capacité d'absorption des chocs et se retrouvent donc aux points de choc et de contrainte tels que :

poutres d'essieux

axes de roues

arbres d'entraînement, de transmission

barres de torsion

bras de support

bras de renvoi et de direction

bielles

différentiels, moyeux d'embrayage et chapes

Applications automobile: Le forgeage permet de réaliser la plupart des pièces composant le moteur : piston, culasse, turbocompresseur, éléments de suspension et de direction, châssis en acier et aluminium, vilebrequin, bielles, engrenages, pièces d'entraînement et d'essieu, arbres de boîte de vitesses

PRINCIPALES PIÈCES FORGÉES ;

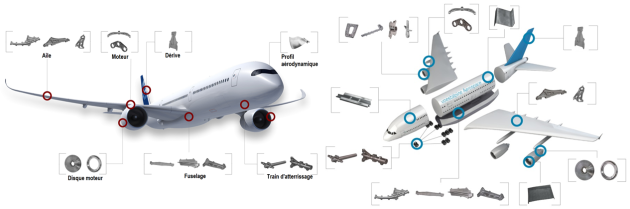

Applications du forgeage dans l'aérospatiale :

Le rapport résistance / poids élevé et la fiabilité structurelle sont les propriétés les plus importantes requises. Les performances, la portée et les capacités de charge utile des aéronefs dépendent fortement de ces propriétés.

Les jets commerciaux, les hélicoptères, les avions à moteurs à pistons, les avions militaires et les véhicules spatiaux utilisent largement les pièces forgées.

Les pièces forgées sont :

cloisons

racines et les espars d'aile

supports de moteur

charnières

composants d'atterrissage et de freinage

roues, porte-freins et les crochets d'arrêt.

turbomachines, les superalliages (à base de nickel et de cobalt à base de fer) sont forgés dans des composants : seaux, disques, aubes, couplages, anneaux, collecteurs, chambres et des arbres.

Applications du forgeage dans l'industrie militaire et défense:

Déclencheurs de fusil aux arbres d'entraînement nucléaires, tous comprenant des pièces forgées.

Les missiles, les chars lourds, les véhicules blindés, les obus et d'autres armes lourdes sont des applications courantes de composants forgés liés à la défense.

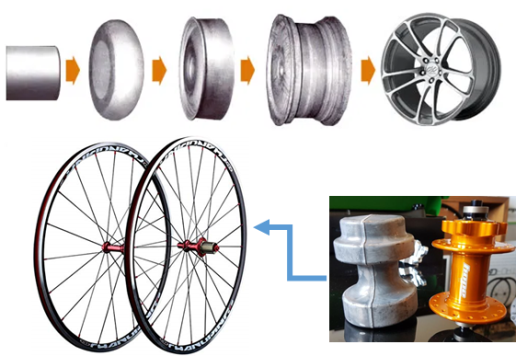

Applications motos/cycle:

Les pièces de forgeage sont nombreuses : cadre, bras oscillant, freins, moteur, roues, tés de fourche.

Pour le vélo, la forge réalise les pédaliers et les manivelles en alliages légers pour gagner en vitesse et en légèreté.

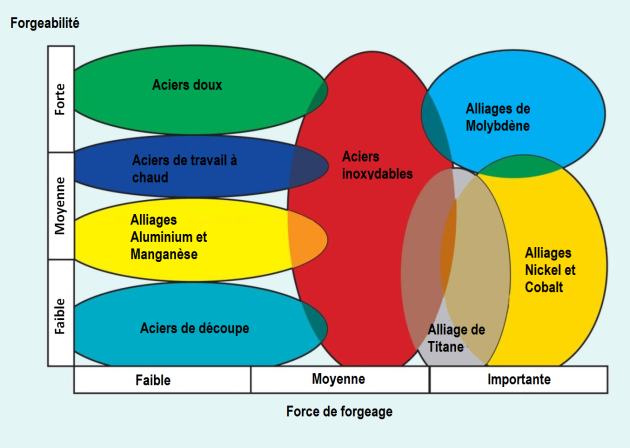

Matériaux pour la forge

Les différents métaux et alliages utilisés possèdent des propriétés particulières qui confèrent aux pièces réalisées des capacités de résistance mécanique, des degrés de légèreté, de conductivité différents.

Les aciers : alliages de fer et de carbone (< 0,6%) présentant d'excellentes caractéristiques mécaniques.

Les alliages légers sont élaborés à partir d'aluminium et les alliages ultra légers à partir de magnésium.

Les super-alliages haute performance présentent d'excellentes résistances mécaniques, notamment en fatigue thermique, corrosion à chaud ou torsion

L'augmentation du pourcentage de carbone améliore la contrainte maximale, la limite d'élasticité, la résistance à la corrosion, la résistance à l'usure et la trempabilité, mais elle diminue la déformation à la rupture, la résilience et la soudabilité.

L'ajout d'éléments influence les caractéristiques mécaniques des pièces produites comme par exemple:

Manganèse (Mn) : augmente la limite élastique, la trempabilité et la résistance à l'abrasion

Nickel (Ni) : augmente la résistance aux chocs et à la corrosion

Silicium (Si) : augmente la limite élastique

Tungstène (W) : augmente la résistance à l'usure et à la chaleur

Molybdène (Mo) : augmente la résistance à l'usure et à la chaleur

Vanadium (V) : augmente la résistance à l'usure et aux déformations

Matériaux pour la forge :

Les différents métaux et alliages utilisés possèdent des propriétés particulières qui confèrent aux pièces réalisées des capacités de résistance mécanique, des degrés de légèreté, de conductivité différents.

Les aciers : alliages de fer et de carbone (< 0,6%) présentant d'excellentes caractéristiques mécaniques.

Les alliages légers sont élaborés à partir d'aluminium et les alliages ultra légers à partir de magnésium.

Les super-alliages haute performance présentent d'excellentes résistances mécaniques, notamment en fatigue thermique, corrosion à chaud ou torsion

Alliages non-ferreux :

Alliages d'aluminium : Les caractéristiques mécaniques des alliages d'aluminium peuvent amélioré par les traitement thermique et un durcissement structural. Ces alliages appartient aux familles aluminium-cuivre, aluminium-zinc et aluminium-silicium, ainsi que les autre additions comme magnésium et titane.

Alliages de magnésium : Nous utilisons souvent les alliages alliages de magnésium pour résoudre des problèmes d'allègrement.

Alliages de cuivre : Cuivre non allié se prête remarquablement à toutes les opérations de mise en forme. Alliages de cuivre sont utilisés souvent car ces caractéristique conductivité électrique ou les caractéristiques thermique.

Alliages de titane : Avantages de alliages de titane est sa bonne résistance à la corrosion et tenue à la fatigue excellent.

L'augmentation du pourcentage de carbone améliore la dureté, la résistance à la rupture, la limite élastique, la résistance à la corrosion, la résistance à l'usure et la trempabilité, mais elle diminue la malléabilité, la résilience et la soudabilité.

L'ajout d'éléments influence les caractéristiques mécaniques des pièces produites:

Manganèse (Mn) : augmente la limite élastique, la trempabilité et la résistance à l'abrasion

Nickel (Ni) : augmente la résistance aux chocs et à la corrosion

Silicium (Si) : augmente la limite élastique

Tungstène (W) : augmente la résistance à l'usure et à la chaleur

Molybdène (Mo) : augmente la résistance à l'usure et à la chaleur

Vanadium (V) : augmente la résistance à l'usure et aux déformations

Tous les métaux et alliages métalliques peuvent être forgés. Il existe une gamme de plus de 2500 types d'acier parmi lesquels choisir pour réaliser le processus de production le plus économique.

Exemples des pièces forgées pour différents matériaux :

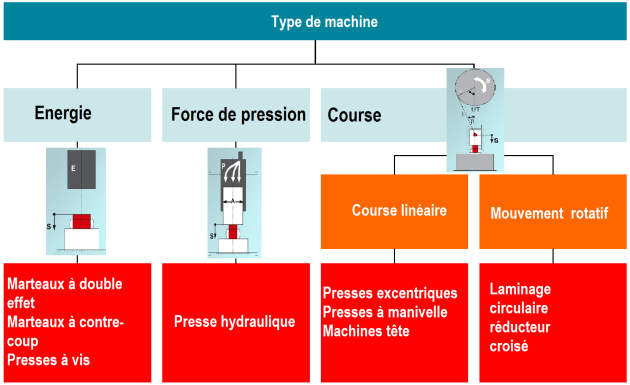

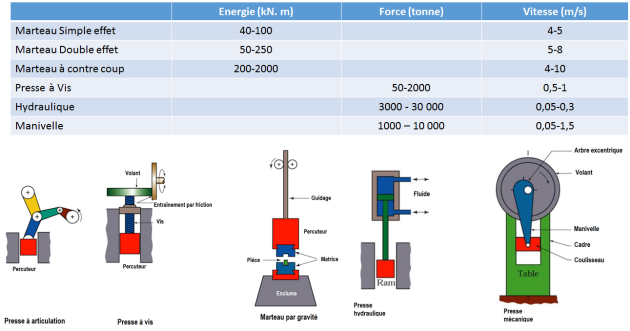

Machines de forgeage

Trois types principaux de machines sont utilisés pour le forgeage vertical.

dépendant de l'énergie

dépendant de la force de pression

dépendant de la course de la machine

Il est possible de distinguer deux types d'engins de forgeage :

Les engins de choc : travaillent avec une vitesse d'impact supérieure à 1m/s, ils utilisent une masse tombante soit en chute libre (mouton), le plus souvent propulsée (marteau-pilon).

les presses : travaillant par pression ont une vitesse d'impact inférieure à 1 m/s. Deux principaux types de presses peuvent être distingués :

-Les presses hydrauliques : possèdent une course utile importante, une vitesse de déplacement du coulisseau constante, qui sont facilement réglables et ont une puissance élevée mais les temps de cycles sont relativement élevés ce qui nuit à la productivité. De plus le contact avec la matière se trouve prolongé et les outillages s'usent ainsi plus rapidement, en particulier lors du travail à chaud.

-Les presses mécaniques : présentent un temps de cycle relativement faible et donc une productivité importante. Cependant la cinématique des mécanismes actionnant le coulisseau ne rend pas les réglages aisés.

- Les pièces forgées en matrice fermée sont produites par les machines à forger verticales suivantes : presses hydrauliques, presses mécaniques, presses à vis et pilons ou marteau.

- Les presses pressent le métal entre deux matrices, et les pilons le déforment grâce à des coups répétitifs.

La machine à forger la plus puissante pour les grandes séries est la presse mécanique, la plus rapide, et peut facilement être automatisée.

La presse à vis est plus productive que la presse mécanique. Elle n'est pas aussi rapide, mais elle est bien mieux adaptée à la production de pièces en titane du fait de sa rapidité et sa résistance.

La presse hydraulique est la plus lente et la moins productive et plus versatile. Sa vitesse de forgeage est ajustable, elle possède une très bonne adaptabilité à différentes formes et s'applique à tous les matériaux. Les presses hydrauliques sont largement utilisées dans la fabrication de pièces pour le secteur aérospatial.

Le pilon est la machine la plus adaptée aux petites séries, présente le meilleur ratio volume de production/investissement. Le pilon est beaucoup plus flexible qu'une presse mécanique ou à vis, car il permet de produire des pièces d'une taille supérieure à la sienne.